Dichtheitsprüfung – Geschichte – Normen – Gesetze – Wörterbuch

Auf dieser Seite wird die geschichtliche Entwicklung der Dichtheitsprüfung bis hin zu Prüf-Normen in Verbindung mit Gesetzen (gültig für Österreich) erklärt. Ebenso werden im Text Begriffe aufgelistet, erklärt oder verglichen. In Hinblick der Wortwahlen muss man eindeutig die Regionen des deutschen Sprachraumes (DACH) berücksichtigen (und tollerieren). Vorsicht bei Übersetzungen aus und in andere Sprachen!

Inhaltsverzeichnis:

1. Einleitung

2. Geschichtliche Entwicklung der Dichtheitsprüfung

- Dichtheitsprüfung Warum?

- Geschichtliche Entwicklung

- Gesetze und Normen

- Wörterbuch / Wörter / Wortvariationen

3. ÖNorm EN 1610

4. ÖNorm B2503

- Entstehung

- Regelungen

- Prüfverfahren

- Prüfberichte / Erstellung

- In Betrieb befindliche Anlagen

- Interpretation von Prüfberichten

- Prüfvoraussetzungen / Berechtigung/ Prüfer

5. Grundlagen zur Dichtheitsprüfung

- Geräte

- Übersicht

- Bestandteile der Prüfausrüstung

- Mobile Systeme

- Fix installierte Systeme

6. Einführung in den Praxisteil

- Berechnungen

- Beispiele

7. Verwendung von GEEICHTEN Messgeräten

- Justieren = Einstellen

- Kalibrieren = Momentaufnahme von Werten in einer Tabelle

- Eichen = Messen ohne Probleme

8. Zusammenfassung und Überblicke – Visualisierungen

9. Musterprüfprotokolle

1 Einleitung

Über Millionen von Jahren wurde der Planet Erde von den Menschen recht „unbemerkt“ bewohnt (das betrifft die chemische Verschmutzung).

Seit ca. 200 Jahren haben WIR MENSCHEN begonnen den Planeten so richtig zu verschmutzen!

Deshalb ist es notwendig auf den sorgfältigen Umgang mit Wasser aufmerksam zu machen!

Der Mensch greift in den Wasserkreislauf ein und es gilt diesen Eingriff so schonend wie möglich zu gestalten!

Es ist möglich von der Wassergewinnung bis zur Übergabe nach der Reinigungsanlage alle Bauwerke in einem hohen qualitativen Maße zu errichten und diese Qualität mittels Dichtheitsprüfung nachzuweisen!

2 Geschichtliche Entwicklung der Dichtheitsprüfung

Dichtheitsprüfung – Geschichte – Normen – Gesetze –

Wörterbuch

In diesem Punkt wird die geschichtliche Entwicklung der Dichtheitsprüfung bis hin zu Prüf-Normen in Verbindung mit Gesetzen (gültig für Österreich) erklärt. Ebenso werden im Text Begriffe aufgelistet, erklärt oder verglichen. In Hinblick der Wortwahlen muss man eindeutig die Regionen des deutschen Sprachraumes (DACH) berücksichtigen (und tolerieren). Vorsicht bei Übersetzungen aus und in andere Sprachen!

Dichtheitsprüfung – Warum?

Der Grundgedanke zum Erhalt von „dichten“ Bauwerken ist der Wille in der generellen Umweltsituation, das Trinkwasser nicht beim Transport zu verschwenden und insbesondere nach der Nutzung das verunreinigte Wässer gesamt und möglichst ohne Verluste zu einer Reinigungsanlage zu bringen.

Die Überprüfung der Bauwerke beim Neubau (auch Abnahmeprüfung) und beim Altbestand dienen als Qualitätsnachweis. Die Bauwerke müssen über lange Zeit einer vorgegebenen Anforderung entsprechen (Haftung & Lebensdauer).

Auch bei Trinkwasser-Bauwerken (Gewinnung, Transport, Verteilung) gilt es ebenso diese „dicht“ herzustellen um Verluste so gering wie möglich zu halten!

Zu bedenken ist, dass viele Menschen oberflächlich glauben: „Es tritt ja „NUR“ sauberes Trinkwasser aus! Da kann ohnehin nichts passieren.“ Dazu gibt es mindestens 2 alarmierende Gründe, die für dichte Bauwerke sprechen: 1. mit jedem Umlauf verschlechtert sich die Qualität des Trinkwassers (plus die nochmaligen Aufwendungen der Handhabung) 2. undichte Systeme können große Schäden, auch an Leib und Leben verursachen!

Nach der Nutzung des Trinkwassers erfolgt der Transport (Kanalanlage) zu Reinigungsanlagen.

In diesen Reinigungsanlagen werden menschliche Verunreinigungen (Fäkalien, Medikamenten- und Drogenausscheidungen, Schmutz), häusliche Verunreinigungen (chemische und biologische Reinigungsmittel aus Abwasch, Toilette, Dusche, Zahnhygiene sowie unvermeidliche Essensreste und unerlaubte Zusätze und Stoffe ( wie Farben, Öle, Chemikalien, Müll, usw. usw.) bestmöglich getrennt damit das gereinigte Wasser wieder in den Wasserkreislauf eingebracht werden kann.

Dabei ist es maßgeblich, dass auf dem Weg zwischen dem Ort der Verschmutzung bis zur Reinigungsanlage möglichst kein verschmutztes Wasser austreten kann. Da dieses verschmutzte Wasser „Nicht“ bis zum Mittelpunkt der Erde versickert, sondern meist in eine trinkwasserführende Bodenschicht oder Speicher gelangt. Daraus wollen wir es früher oder später als Trinkwasser gewinnen.

Um unser Trinkwasser zu schützen ist es sehr wichtig „dichte“ Kanalanlagen zu haben. Wir können die Verschmutzung des Trinkwassers nicht aufhalten, jedoch können wir den Prozess der Verschmutzung erheblich verlangsamen und dazu beitragen, dass das Trinkwasser vor dem Gebrauch nicht zunehmend aufbereitet werden muss.

Weiters besteht die Wichtigkeit der Dichtheit daraus, dass es auch von Außen kein Eindringen von Boden, umliegenden Materialien oder Grundwasser bzw. andere Wässer in die Anlage gibt. Das kann die Betriebskosten in Form von zusätzlicher Umwälzung, Verstopfungen der Rohrleitungen, in Folge die Verkürzung der Lebensdauer von Anlagenteilen (Pumpen, Rechen- Schnecken- und anderen Betriebsanlagen der Kläranlage) bedeuten.

Grundsätzlich werden Trinkwasserversorgungsanlagen sowie Abwasserentsorgungs- und Reinigungsanlagen von öffentlichen Betreibern (Stadt, Gemeinde usw.) als auch von Verbänden, Interessensgruppen, Genossenschaften uvm. betrieben.

Geschichte:

Die Baumeister, Architekten, Planer und Eigentümer haben schon früh bemerkt, dass es notwendig ist diese Bauwerke nach dem Bau und während dem Betrieb zu prüfen. Deshalb wurden nach damaligen Möglichkeiten Methoden entwickelt eben diese Bauwerke zu kontrollieren.

Zu allererst kam die Sichtkontrolle, die Beschau, bei der man sichtbare Mängel entdecken konnte. Die ersten Vorgaben für einen gewünschten sichtbaren Zustand wurden getroffen.

Der nächste Schritt war es die Bauwerke mit Wasser zu füllen um wie bei der Kontrolle von Gefäßen (Amphoren, Krügen, Fässern) festzustellen, ob durch undichte Stellen Wasser austreten konnte.

Das entwickelte sich bis jüngst in die 1980 iger Jahre mit Vorgaben von zulässigen Wasserverlusten bezogen auf 1 m² – also zulässiger Wasserverlust in Liter / m². Das war natürlich auch in Abhängigkeit der Genauigkeit der Messung dieser verloren gegangenen Liter.

Ich bezeichne das gerne als „zulässiges Loch“ pro m² und in der Summe als „zulässige Löcher“ pro Bauwerk.

Wie bemerkt wurde aus technischer Verfügbarkeit bis in die 1980’er Jahre gerne mit dem Prüfmedium Wasser geprüft.

Mit der Entwicklung von elektronischen Druckgebern in Verbindung mit dem Start des Computer-Zeitalters konnte man vor allem die Kanal-Rohrleitungen mit dem einfacher bedienbaren Prüfmedium Luft prüfen. Die grundlegende Idee und den Druck zur Umsetzung erbrachte Herbert Egger Anfang bis Mitte der 1980’er Jahre (Start der Fa. DIKONDIA, Dicht-Kontroll-Diagramm).

Im Erfahrungsaufbau stellte Herbert Egger fest, dass es galt die Gleichwertigkeit zwischen Wasser-Prüfung und Luftdruck-Prüfung herzustellen. In den 1980’er Jahren war dies noch nicht der Fall. Es dauerte in Österreich bis in die 1990’er Jahre (siehe Technische Arbeit Logar-Egger) bis eine Umsetzung erfolgte.

Diese Übereinstimmung der Prüfergebnisse zwischen der Wasser- und Luftdruckprüfung sind seit 1994 in die ÖNorm B2503 übernommen.

Leider gibt es bis heute KEINE Übereinstimmung in der europäischen EN1610. Viel schlimmer noch: Die Bandbreite der zulässigen und erlaubten Verluste in der ÖNorm EN1610 kann sogar das 7 – Fache von einzelnen zulässigen Verlusten erreichen!

Trotz mehreren Eingaben in Form einer Diplomarbeit (DI Hermine Haring, Österreich) sowie einer technischen Ausarbeitung eines italienischen Auftraggebers 2011 https://www.egger-europe.com/unternehmen/wissensdatenbank/oeffentlich-wissensdatenbank/2011-proposal-miglio-and-gabelli.html

kam es noch zu keiner Anpassung bzw. Gleichstellung der Luft- und Wasserprüfung für Kanalhaltungen in der ÖNorm EN1610 um mit jeder Prüfart beim selben Fehler das gleichwertige Resultat DICHT oder UNDICHT zu erhalten.

Die ÖNorm B2503 hat sich immer wieder und vor allem weiter entwickelt. Die technischen Entwicklungen wurden eingebunden sowie die hoheitlichen Kontrollmechanismen bestehen weiter aufrecht.

D.H.: Im Laufe der Zeit wurden Prüfvorgaben so frei gestaltet, dass grundsätzlich die Wahl von Prüfverfahren und sogar Messgeräten freigestellt ist. Sofern diese die gewünschten Parameter in den Ergebnissen liefern (Si – Einheiten) und die Messgeräte dem Bundes-Maß- und Eichgesetz MEG entsprechen – es könnten sogar heute noch unbekannte Systeme künftig eingesetzt werden, ohne die ÖNorm B2503 anpassen zu müssen oder dass diese Systeme ausgeschlossen wären!

Auch die Aufmerksamkeit auf die zu prüfenden Anlagenteile hat sich verlagert. Zunächst wurden Sammelbehälter und Becken mittels Wasserfüllung geprüft, danach Rohrleitungen mit Wasser und folglich mit Luft. Wieder später kamen auch noch die Schächte mit Wasser (Luft Überdruck und Vakuum sind nachweislich erheblich gefährlich oder führen zu nicht wiederholbaren und falschen Ergebnissen und werden in Österreich nicht angewendet!) dazu.

Ab ca. 2000 wurden die Druckleitungen professioneller geprüft. Das wurde durch die neu erschienene EN805 ermöglicht.

Ab 2005 kam es zur Überarbeitung der Prüfung/ Prüfvorgaben von Behältern und Schächten, da aufgrund von genaueren Messgeräten die Prüfzeit von teilweise 24 Stunden in Fällen auf sogar unter 1 Stunde gesenkt werden konnte (je genauer das Messgerät desto kürzer die Prüfzeit; da in kürzerer Zeit eine entsprechende Anzahl von „Messpunkten“ gesammelt werden kann).

Ab 2010 wurden die Druckprüfungen für Schneileitungen und Kleinkraftwerksleitungen entwickelt und in der ÖNorm B5050 umgesetzt sowie die ÖNorm B2538 in Anlehnung zur EN805 aktualisiert und besser beschrieben.

Bis zum Jahr 2020 hin wurden weitere Ideen zum Prüfen und Bewerten von Ölabscheidern und Trinkwasserspeichern gestartet.

Normen – Gesetze:

Es gibt rechtliche Grundlagen wie das Wasserrechtsgesetz 1959 (in der jeweils gültigen Fassung) sowie die bekannten ÖNormen und europäische Normen die die Grundlage zur Errichtung, Abnahme und den Betrieb von Bauwerken liefern.

Das MEG (Bundes Maß- und Eichgesetz) regelt die Verwendung von Messgeräten im rechtsgeschäftlichen Verkehr. So hat der Gewerbetreibende in der Ausübung seines Gewerbes bei Messungen ausschließlich geeichte (zugelassene) Messgeräte zu verwenden. Die von der Allgemeinheit bekannten Messgeräte für diese Vorgabe sind z.B.: Waagen im Supermarkt, die Zapfsäule an der Tankstelle, Strom-Zähler, Wasser-Zähler, Laser-Pistole, usw.

Von den zuständigen Behörden wie Baubezirksleitungen und Wasserrechtsabteilungen werden die Bewilligungen mit Auflagen erteilt in denen unter anderem die Dichtheit der Anlagen nach dem Bau als auch im Betrieb (z.B. auch wiederkehrende Prüfungen alle 5 Jahre, usw.) gefordert werden.

Für die Überprüfung der Dichtheit von Trinkwasser-Anlagen sowie Abwasser-Anlagen können folgende Prüf-Normen zur Anwendung kommen.

· ÖNorm B2538, EN805 : Prüfungen für Wasserleitungen und Abwasser-druckleitungen

· ÖNorm B2503, (EN1610), B5101 : Prüfungen für Kanalanlagen, Schächte, Behälter, Abscheideranlagen sowie grundsätzlich für alle Behälter

· ÖNorm EN16932-3 : Prüfungen für Unterdruckentwässerungsanlagen (Vakuum)

Allgemeine Hinweise / Aufmerksamkeit:

Im Zuge von Schriftverkehr, Bescheiden, Auflagen, Auffassungen und Interpretationen können unterschiedliche Wörter und Wortverbindungen zu Stande kommen. Allerdings gibt es Unterschiede und Auslegungsvarianten. Es kann auch zu Verwechslungen und zu Fehlinterpretationen kommen.

Die häufigste Verwechslung entsteht zwischen der Dichtheitsprüfung selbst mit der visuellen Begutachtung wie Kamera-Inspektion, Kanal-Kamera-Befahrung, Kanal-TV, augenscheinliche Prüfung/ Kontrolle/ Inspektion, Kanal-Beschau, optische Kontrolle. Im Grunde genommen ist die visuelle Begutachtung das Anschauen und Bewerten von bewegten oder stehenden Bildern.

Wortwahlen wie „Optische Dichtkontrolle“ oder „Optische Dichtheitsprüfung“ sind äußert irreführend und es sollten das „DICHT-“ bzw. „DICHTHEIT-“ nicht verwendet werden!

Dabei kann man NUR mit der Dichtheitsprüfung 100% der möglichen Schäden feststellen. Mit der visuellen Prüfung lediglich circa 30 % „sehen“.

Die Art der Dichtheitsprüfung kann je nach Bauwerk oder Anlagenteil anders erfolgen. Über die Jahrzehnte haben sich folgende Vorgehensweisen aus sinnvoll erweisen. Nach dem Trennstrich ist die Auflistung der noch möglichen Verfahren. Diese sind aus meiner Sicht jedoch bedenklich!

1. Dichtheitsprüfung mit Luft (Überdruck): Für Rohrleitungen

2. Dichtheitsprüfung mit Wasser (Wasserstandfüllung): Für Schächte, Behälter und für Rohrleitungen

3. Dichtheitsprüfung mit Wasser (Überdruck): Für Druckrohrleitungen (Wasser-Versorgungs-Leitung oder Abwasser-Pump-Leitung)

___________________________________________________________________

4. Dichtheitsprüfung mit Luft (Überdruck für Schächte): ACHTUNG! In diversen Ländern erfolgt diese Prüfung „noch immer“ für Schächte. Es besteht Zerstörungsgefahr des Bauwerkes durch die Schubkräfte sowie Lebensgefahr bei nicht ausreichend gesicherten Rohrverschüssen bzw. bei versagenden Rohrverschüssen!!!

5. Dichtheitsprüfung mit Luft Unterdruck (Vakuum): Diese Prüfung wird immer seltener angewendet. Die große Schwachstelle dieser Prüfung ist die Wiederholbarkeit; insbesondere das unberechenbare Verhalten von Stoffen und Wässer die von Außen bei der Prüfung angesaugt werden und das Bauwerk durch das Verschließen von Schadstellen als „dicht“ bzw. Mängel als gering erscheinen lassen.

___________________________________________________________________

Allgemeine Arten der Prüfung:

Wie zuvor bemerkt kann man grundsätzlich zwischen 2 Arten der Prüfung mit 2 unterschiedlichen Prüfmedien unterscheiden:

- Art der Prüfung:

- Die Prüfung mit Eigendruck (Wasserfüllung bei Schächten und Behältern)

- Die Prüfung mit zusätzlich aufgebrachtem Druck (Rohrleitungen)

2. Prüfmedium:

• Wasser (Flüssigkeit)

- Luft (Gas)

Wörter, Wörterbuch und Wortvariationen:

Es ergeben sie sehr viele Variationen und Bezeichnungen der Dichtheits-Prüfung für Abwasser- und Trinkwasser Anlagen. Aus den verschiedenen Regionen (DACH) stammen unterschiedliche Kombinationen. Im Grunde genommen sind alle Zusammensetzungen nicht falsch. Allerdings wähle ich, wenn möglich immer eine kurze Version.

1. Druckprüfung

2. Dichtheitsprüfung

3. Dichtigkeitsprüfung (wobei ich hier leider meine Bedenken zur Herleitung habe. Ist der Kanal „Dichtig“ ? oder ist der Kanal „Undichtig“ ? Klingt komisch, …. irgendwie.)

4. Druckdichtheitsprüfung

5. Überdruckprüfung

6. Unterdruckprüfung

7. Kanaldruckprüfung

8. Kanalüberdruckprüfung

9. Kanaldichtheitsprüfung

10. Kanaldichtigkeitsprüfung (?)

11. Druckleitungsprüfung

12. Abwasserdruckleitungsprüfung

13. Trinkwasserdruckleitungsprüfung

14. Leitungsprüfung

15. Dichtkissen

16. Absperrkissen

17. Rohrverschluss

18. Prüfdichtkissen PDK

19. Rohrverschlussdichtkissen RDK oder DK

20. Prüfstoppel (eher Mundart / Dialekt)

21. Rohrstoppel (eher Mundart / Dialekt)

22. Rohrstopfen (eher Mundart / Dialekt)

23. Druckprüfausrüstung

24. Druckprüfanlage

25. Druckprüfsystem

26. Druckprüffahrzeug

27. Druckprüfbus (eher Mundart / Dialekt)

28. Druckdichtheitsprüfer

29. Kanaldichtheitsprüfer (mit Kurs)

30. Rohrleitungsprüfer

31. Kundige Person (?)

32. usw.

3 ÖNORM EN 1610 (Ausgabe: 2015-12-01)

- Was regelt die ÖNORM EN 1610?

Die ÖNORM EN 1610 regelt die Verlegung und Prüfung von Abwasserleitungen und Abwasserkanälen.

Die für die Druckprüfungen wichtigen Kapitel sind:

Kapitel 12: Überwachung und/oder Prüfung von Rohrleitungen und Schächten nach Verfüllung

Kapitel 13: Verfahren und Anforderungen für die Prüfung von Freispiegelleitungen

Kapitel 14: Prüfung von Druckrohrleitungen

Im Kapitel 13 der ÖNORM EN 1610 findet man die Verfahren und Anforderungen für die Prüfung von Freispiegelleitungen.

- Die Prüfung auf Dichtheit von Rohrleitungen im Freigefälle, Schächten und Inspektionsöffnungen kann mit Luft oder mit Wasser durchgeführt werden.

Der Begriff Dichtheit wird als eine relative, technische Dichtheit aufgefasst. Ein bestimmter (von Ausschüssen, Gremien festgelegter) Verlust ist immer zulässig. D.H. wenn man von DICHT spricht bedeutet das nicht zwingend 100% dicht, sondern eventuell 90 – 95 % DICHT. Vergleichbare Dichtheitskriterien für die Wasser- und Luftdruckprüfung beruhen auf der Abstimmung der Messgrößen Zeit, Druck und zulässiger Druckabfall.

- Im Falle von Verfahren L ist die Anzahl der Korrekturmaßnahmen und Wiederholungsprüfungen bei Versagen unbegrenzt.

- Im Falle einmaligen oder wiederholten Nichtbestehens der Prüfung mit Luft ist der Übergang zur Prüfung mit Wasser zulässig, und das Ergebnis der Prüfung mit Wasser ist dann allein entscheidend. Der Wasserprüfung wird ein größeres „Gewicht“ eingeräumt als der Luftdruckprüfung.

- Wenn während der Prüfung der Grundwasserspiegel oberhalb des Rohrscheitels ansteht, darf eine Infiltrationsprüfung mit fallbezogenen Vorgaben durchgeführt werden.

- Vor Einbringen der Seitenverfüllung kann eine Vorprüfung durchgeführt werden, das ist insofern wichtig, weil die Abnahmeprüfung im bereits verfüllten Zustand und nach Entfernung des Verbaus (Pölzung) zu prüfen ist.

- Die Wahl der Prüfung mit Luft oder Wasser darf durch den Auftraggeber bestimmt werden.schichtliche Entwicklung der Dichtheitsprüfung Dichtheitsprüfung – Geschichte – Normen – Gesetze – Wörterbuch

Für die Prüfung mit Luft gibt es nach Kapitel 13.2 vier mögliche Verfahren:

- LA, LB, LC und LD.

Sie unterscheiden sich durch die Größe des aufgebrachten Drucks und des zulässigen Druckabfalls. Die Prüfzeiten steigen mit der Zunahme des Durchmessers. Falls der nach der Prüfzeit gemessene Druckabfall Dp geringer ist als der tabellierte Wert, entspricht die Rohrleitung den Anforderungen.

- Geeignete luftdichte Verschlüsse sind zu verwenden, die Messgeräte müssen die Messung mit einer Fehlergrenze von 10 % des zulässigen Druckabfalls Dp sicherstellen.

- Für die Beruhigungszeit werden etwa 5 min empfohlen. Für trockene Betonrohre werden eigene Zeitkategorien angegeben, die etwas unter denen feuchter Betonrohre und allen anderen Werkstoffen liegen.

Durch das Aufbringen des Prüfdrucks, durch die Kompression der Luft, erhitzt sich die Luft in der Kanalhaltung. In der Beruhigungszeit gleicht sich die erhöhte Lufttemperatur der Kanalwandung an, je nach Kanalvolumen nimmt das einige Minuten in Anspruch.

- Der Kanal wird als dicht eingestuft, wenn der Druckabfall in der vorgegebenen Zeit kleiner ist als der zulässige Druckabfall Dp für das entsprechende Volumen.

Tabelle 1: Prüfdruck po, Druckabfall Dp und Prüfzeiten t für die Prüfung mit Luft an allen Werkstoffen (außer trockenen Betonrohren), ÖNORM EN 1610

| Prüfver-fahren | po – Dp

[kPa] |

DN 100

t [min] |

DN 200

t [min] |

DN 300

t [min] |

DN 400

t [min] |

DN 600

t [min] |

DN 800

t [min] |

DN 1000

t [min] |

| LA | 1 – 0,25 | 5 | 5 | 7 | 10 | 14 | 19 | 24 |

| LB | 5 – 1 | 4 | 4 | 6 | 7 | 11 | 15 | 19 |

| LC | 10 – 1,5 | 3 | 3 | 4 | 5 | 8 | 11 | 14 |

| LD | 20 – 1,5 | 1,5 | 1,5 | 2 | 2,5 | 4 | 5 | 7 |

Für die Prüfung mit Wasser gilt in der ÖNORM EN 1610 folgendes:

- Prüfung der schon verfüllten Leitung, Vorprüfung vor Verfüllung eventuell notwendig

- Prüfung der Kanäle mit Wasserdruck bis Geländeoberkante, d. h. variabler Prüfdruck, abhängig von Tiefenlage des Kanals

- Prüfzeit 30 min, die Zugabe von Wasser ist für alle Materialien gleich

- Schächte werden bis Geländeoberkante gefüllt

- Muffen werden geprüft mit 50 kPa am Rohrscheitel

Im Zweifelsfall ist die Wasserdruckprüfung wichtiger als die Luftdruckprüfung!

Im Kapitel 14 der EN 1610 wird für die Prüfung von Abwasserdruckleitungen auf die Richtlinien in der EN 805 verwiesen, Druckleitungen werden aufgrund des hohen Prüfdrucks immer mit Wasser geprüft.

4 ÖNORM B2503 (Ausgabe:2017-11-01)

- Entstehung einer Norm

- Warum gibt es 2 Normen für die Kanaldichtheitsprüfung?

- Das Österreichische Normeninstitut hat den gesetzlichen Auftrag, die organisatorischen Rahmenbedingungen für die Arbeit der Fachleute in den Fachnormenausschüssen zu schaffen, es arbeiten Experten der betroffenen Kreise, Erzeuger und Verbraucher, Behörden und Wissenschaft mit.

- Auf europäischer Ebene arbeiten im CEN die Normeninstitute der EG und der EFTA zusammen und sind beauftragt mit der Schaffung einheitlicher Normen.

- Eine ÖNORM (EN) (ISO) ist zunächst freiwillig anzuwenden, sie stellt aber den Stand der Technik Sie ist verpflichtend, wenn sie durch Gesetz/Verordnung verlangt wird, z. B. in Verordnungen des Bundesministeriums für Land- und Forstwirtschaft (oder wie auch immer es zur Zeit genannt wird? Umweltministerium), wenn sie in Bescheiden vorgeschrieben wird (z. B. Dichtheitsprüfung), wenn sie in Verträgen aufgenommen wird oder wenn vor Gericht nach dem Stand der Technik gefragt wird.

- Seit Juli 1998 gilt in Österreich die ÖNORM EN 1610. In einem nationalen Vorwort wird darauf hingewiesen, dass sich gegenüber der ÖNORM B 2503 die Anforderungen an die Dichtheitsprüfung ändern.

- Diese Änderungen haben dazu geführt, dass der Fachnormenausschuss 120 für Abwasserbeseitigung die Öffnungsklausel in der EN 1610 genutzt hat, um in die ÖNORM B 2503 ergänzende strengere Richtlinien einzuarbeiten, die zusammen mit der ÖNORM EN 1610 anzuwenden sind. Die ÖNORM B 2503 ergänzt Bereiche zur Bauausführung und Prüfung von Kanälen, zum Kanalkataster und zum Betrieb von Leitungen und Schächten, die in der vorangegangenen ÖNORM B 2503 definiert waren, aber in keiner europäischen Norm aufschienen.

ÖNORM B 2503 (Ausgabe: 2017-11-01)

- Regelungen:

Wenn in dieser Norm nichts anderes angegeben wird, gilt die ÖNORM EN 1610!

- Die Prüfausrüstung muss dem Stand der Technik entsprechen.

- Sämtliche Rohrleitungen einschließlich der Anschlüsse, Schächte und Inspektionsöffnungen sowie Behälter sind auf Dichtheit zu prüfen

- Bei einer Muffenprüfung muss ein 0,5 m langer Rohrabschnitt vor und nach der Muffe mitgeprüft werden.

- Schächte und Behälter sind aus sicherheitstechnischen Gründen, entgegen der EN 1610, nur mit Wasser zu prüfen.

- Der Prüfdruck beim Druckaufbau darf 15 % höher sein als der zulässige vorgegebene Prüfdruck. Das Prüfobjekt ist mittels Überdruckventil in der Druckaufbauleitung gegen Zerstörung zu sichern.

- Prüfungen dürfen nur mit einer Prüfausrüstung, die dem Stand der Technik entspricht, und von unabhängigen qualifizierten Prüfern durchgeführt werden.

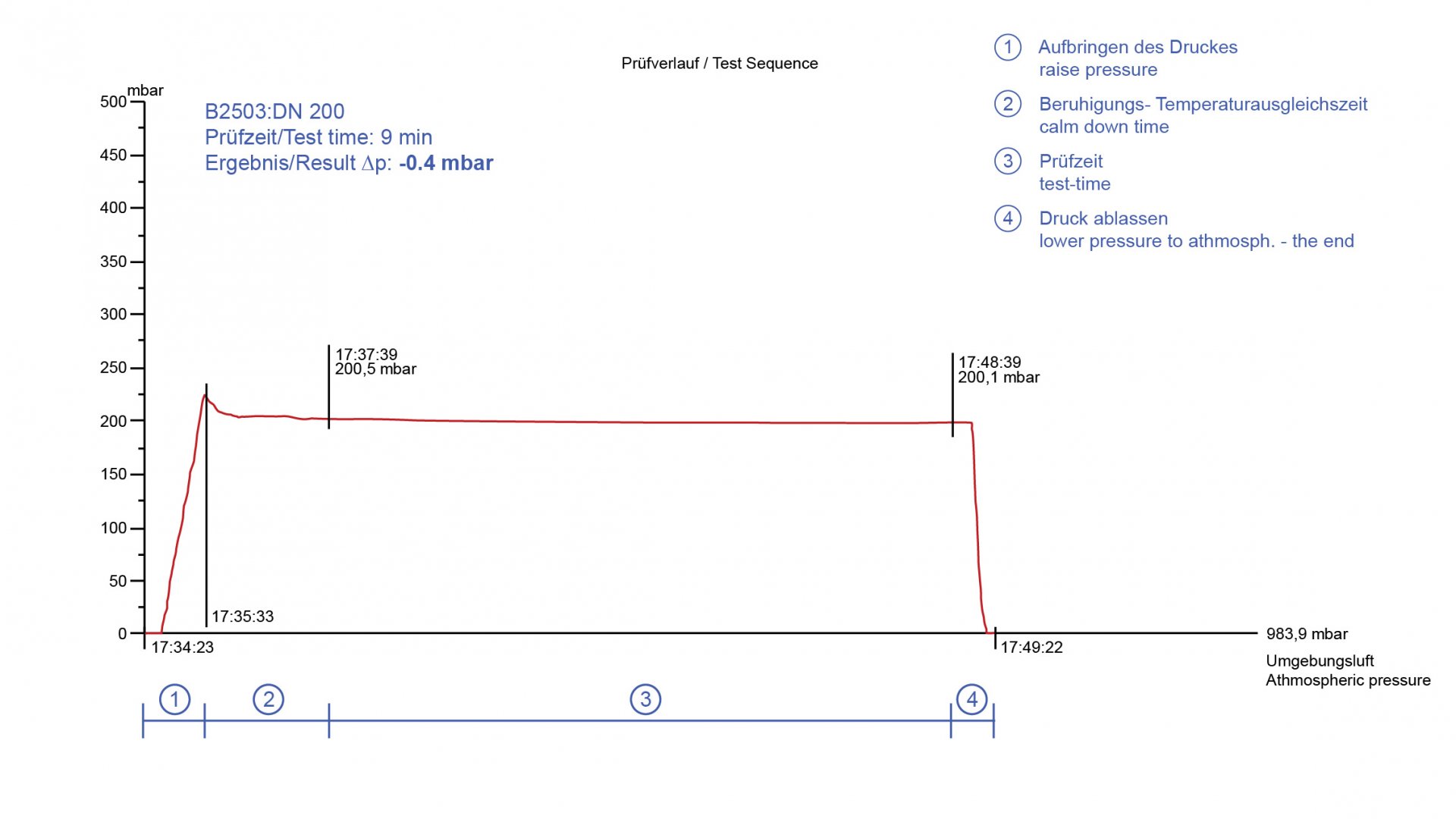

- Prüfverfahren

Luftdruckprüfung nach ÖNORM B 2503

Die Beruhigungszeit nach dem Druckaufbau beträgt 1 Minute für DN 100,

1,5 Minuten für DN 150, 2 Minuten für DN 200, usw.

In Anlehnung an die Verfahren zur Luftdruckprüfung der ÖNORM EN 1610 gelten die Prüfverfahren LE und LF der ÖNORM B 2503.

Prüfdruck und zulässiger Druckabfall der Klasse LE entsprechen in etwa dem Verfahren LD der ÖNORM EN 1610, die Prüfzeiten sind aber länger.

Folgend der Vergleich zwischen ÖNorm B2503 und EN1610. Während man durch die kurze Prüfzeit bei der EN1610 (Bild 1) glaubt, dass die Kanalanlage zu 100% dicht ist, zeigt die ÖNorm B2503 (Bild 2) den Verlauf der Undichtheit an.

Tabelle 2: Prüfdruck, Druckabfall und Prüfzeiten für die Prüfung mit Luft,

Klasse LE, ÖNORM B 2503

| po – Dp mbar | DN | 100 | 150 | 200 | 250 | 300 | 350 | 400 |

| 200 – 15 | t in min | 5 | 7,5 | 9 | 10 | 11 | 12,5 | 14 |

| po – Dp mbar | DN | 450 | 500 | 600 | 700 | 800 | 900 | 1000 |

| 200 – 15 | t in min | 15 | 17,5 | 20 | 22 | 25 | 30 | 35 |

Klasse LE gilt für alle Rohrmaterialien außer Beton.

Klasse LF gilt für Rohre aus Beton, es wird mit verkürzten Zeiten geprüft, für große Durchmesser ab DN 1100 wird mit einem Prüfdruck von 100 mbar geprüft.

Tabelle 3: Prüfdruck, Druckabfall und Prüfzeiten für die Prüfung mit Luft, Klasse LF, ÖNORM B 2503

| po – Dp mbar | DN | 100 | 150 | 200 | 250 | 300 | 350 | 400 |

| 200 – 15 | t in min | 2,5 | 4 | 4,5 | 5 | 5,5 | 6 | 7 |

| po – Dp mbar | DN | 450 | 500 | 600 | 700 | 800 | 900 | 1000 |

| 200 – 15 | t in min | 7,5 | 9 | 10 | 11 | 12,5 | 15 | 17,5 |

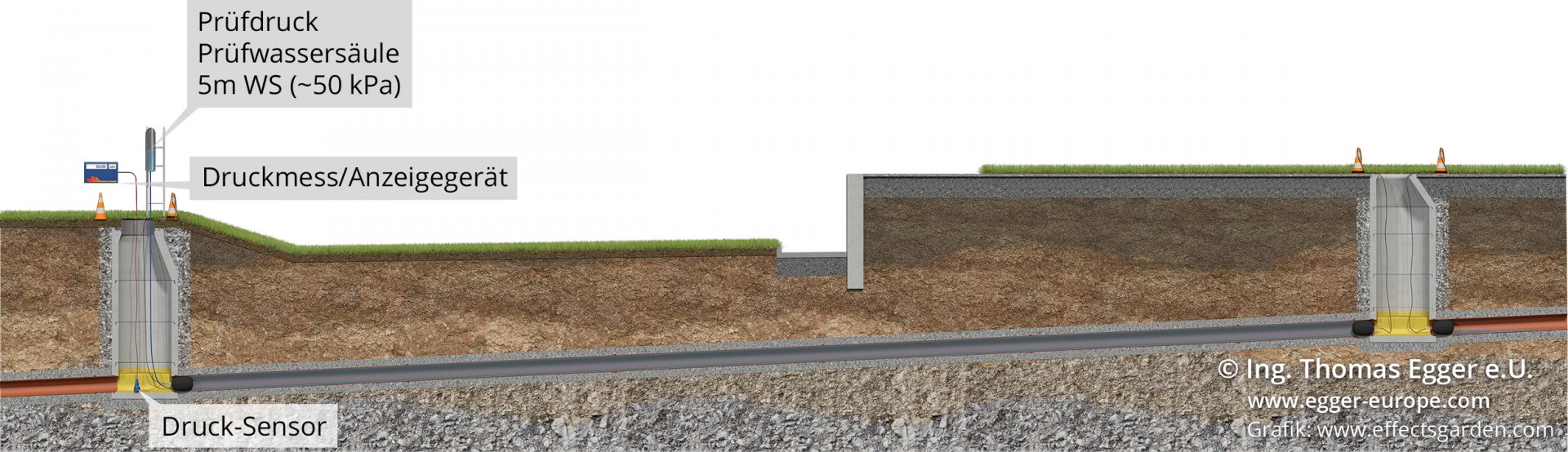

Wasserdruckprüfung nach ÖNORM B 2503

- Die Prüfung hat unabhängig von der Verlegetiefe des Kanals mit 50 kPa

(5 m WS) an der tiefsten Stelle der Kanalsohle der Prüfstrecke zu erfolgen, der Prüfdruck darf an keiner Stelle 30 kPa unterschreiten. - Die Prüfzeit von 30 Minuten bleibt gleich wie in der ÖNORM EN 1610

- Änderungen gegenüber EN 1610 gibt es bei der zulässigen Wasserzugabe:

- In der Klasse WE ist 0,06 l/m² benetzter innerer Oberfläche Wasserzugabe zulässig.

- In der Klasse WF für Rohre aus Beton ist eine Wasserzugabe von 0,10 l/m² benetzter innerer Oberfläche zulässig.

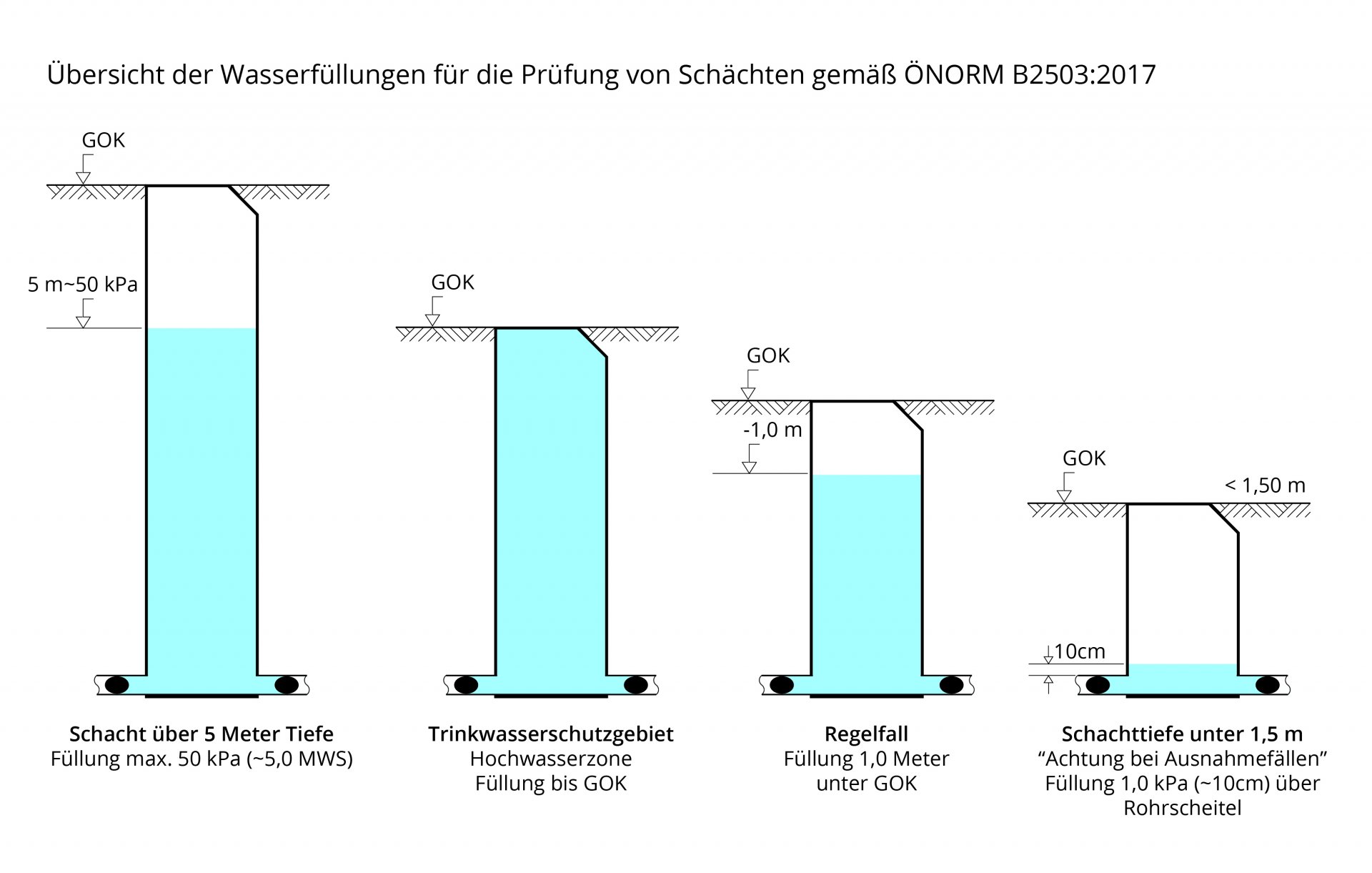

Prüfung von Schächten und Behältern nach ÖNORM B 2503

Schächte und Behälter sind aus sicherheitstechnischen Gründen nur mit Wasser zu prüfen!

Bei der Schachtprüfung ist zu beachten:

- Prüfung bis Geländeoberkante (GOK), wenn Wasser von außen in den Schacht eindringen kann,

- Prüfung bis 1 m unter GOK, wenn Grundwasser und andere Wässer nicht bis GOK auftreten.

- Die Prüfzeit beträgt 20 Minuten, die zulässige Wasserzugabe 0,2 l/m² benetzter innerer Oberfläche. Wenn nach 10 Minuten der Schacht weniger als die Hälfte des zulässigen Wasserverlustes aufweist, kann die Prüfung beendet werden.

Achtung: Es ist zwar in der EN1610 die generelle Wasserfüllung bis GOK gefordert, jedoch sind in der ÖNorm B2503 in Fällen geringere Füllhöhen festgelegt, um Schächte überhaupt PRÜFBAR zu machen! Somit können in Österreich 100% der Schächte zumindest in Teilbereichen geprüft werden und werden nicht wie in anderen Ländern vor jeglicher Prüfung ausgeschieden.

Für die Prüfung von Behältern (z. B. Speicherbecken, Hebewerke, Sonderbauwerke, Senkgruben, Kleinkläranlagen) sind die Vorgaben gemäß ÖNORM B 2503 zu beachten.

Bei der Erstprüfung von Behältern ist der Behälter bis zum Scheitel der höchstgelegenen Rohrdurchführung der Medienrohre, mindestens jedoch bis zum höchstmöglichen Betriebswasserspiegel zu füllen. Bei wiederkehrenden Prüfungen ist der Behälter bis zum höchstmöglichen Betriebswasserspiegel (Regelbetriebsfall) zu füllen.

ACHTUNG: Dabei ist der höchstmögliche Betriebswasserspiegel gemeint (maximale Zuflusshöhe), also und NICHT der Ruhe-Wasserspiegel nach Abfluss (minimaler Wasserstand nach Ende Überlauf).

Der zulässige spezifische Wasserverlust Δl in l/(m2 · h) ist vorgegeben und beträgt, beginnend bei 0 m² innerer benetzter Oberfläche 0,20 l/(m² · h) und linear abnehmend bis 400 m² innerer benetzter Oberfläche, 0,05 l/(m² · h).

- Die Prüfberichte sind vom berechtigten Prüfer vor Ort zu erstellen und müssen 5 Jahre aufbewahrt werden.

Das Prüfprotokoll muss enthalten:

- Datum

- Prüfobjekt

- Beteiligte Personen

- Prüfverfahren

- Prüfortbestimmung

- Atmosphärendruck zu Beginn und am Ende der Prüfung

- alle Angaben, um eine Wiederholung der Prüfung zu ermöglichen

- Aufzeichnungen im Falle von visuellen Schäden

- Dokumentation vom Prüfer ob der geprüfte Gegenstand DICHT oder UNICHT ist

Plus die Anforderungen aus der EN17025 Punkt Prüfberichte – allgemeine Anforderungen (sofern zutreffend):

- a) einen Titel (z. B. „Prüfbericht“, „Kalibrierschein“ oder „Probenahmebericht“);

- b) den Namen und die Anschrift des Laboratoriums;

- c) den Ort, an dem die Labortätigkeiten durchgeführt werden, einschließlich wenn sie in den Räumlichkeiten eines Kunden oder an anderen Orten als den permanenten Räumlichkeiten des Laboratoriums oder in zugehörigen zeitweiligen oder mobilen Räumlichkeiten durchgeführt werden;

- d) eindeutige Kennzeichnung, so dass all seine Teile als Teil eines vollständigen Berichts erkannt werden sowie eine eindeutige Kennzeichnung des Endes;

- e) den Namen und die Kontaktdaten des Kunden;

- f) die Bezeichnung des angewandten Verfahrens;

- g) eine Beschreibung, eindeutige Benennung und, falls notwendig, den Zustand des Gegenstands;

- h) das Datum des Eingangs der Prüf- oder Kalibriergegenstände sowie das Datum der Probenahme, sofern für die Validität und die Anwendung der Ergebnisse bedeutsam;

- i) das Datum (die Daten) der Durchführung der Labortätigkeit;

- j) das Ausstellungsdatum des Berichts;

- k) Verweis auf den bzw. die vom Laboratorium oder anderen Stellen angewandten Probenahmeplan und Probenahmeverfahren, sofern für die Validität und die Anwendung der Ergebnisse bedeutsam;

- l) eine Aussage, dass sich die Ergebnisse nur auf die geprüften, kalibrierten oder beprobten Gegenstände beziehen;

- m) die Ergebnisse, sofern angemessen, mit Angabe der Einheiten;

- n) Ergänzungen zu, Abweichungen von oder Ausschlüsse von dem Verfahren;

- o) Benennung der für die Freigabe des Berichts verantwortlichen Person(en);

- p) eine eindeutige Kennzeichnung, wenn Ergebnisse von externen Anbietern stammen.

- q) Angaben über spezielle Prüfbedingungen, wie etwa Umgebungsbedingungen;

- r) wenn erforderlich, eine Aussage zur Konformität mit Anforderungen oder Spezifikationen (siehe 7.8.6);

- s) falls anwendbar, eine Angabe der Messunsicherheit in der gleichen Einheit wie die der Messgröße oder

durch eine Bezeichnung, die sich auf die Messgröße bezieht (z. B. Prozent), wenn:

— sie für die Gültigkeit oder Anwendung der Prüfergebnisse von Bedeutung sind;

— sie vom Kunden verlangt wurden; oder

— die Messunsicherheit die Konformität vorgegebener Spezifikationsgrenzen beeinträchtigt;

- t) wenn angemessen, Meinungen und Interpretationen (siehe 7.8.7);

- u) zusätzliche Angaben, die durch besondere Verfahren, durch Behörden, Kunden oder Gruppen von Kunden verlangt werden dürfen.

- Eine neue Prüfvorschrift befindet sich momentan in Ausarbeitung…….

- Grundsätzlich kann die ÖNorm B2503 auch für in Betrieb befindliche Anlagen in Anwendung gebracht werden. Allerdings kann man je nach Betriebszustand die Prüfzeit in Absprache mit der zuständigen Behörde verkürzen um die Anlage in Betrieb prüfbar zu machen.

Druckverluste können auftreten durch

- Undichtheit des Rohrs oder der Rohrverbindung (= tatsächliche Undichtheit)

- Wasseraufnahme des Rohres

- Haar-Risse oder Unebenheiten der Rohrinnenwand, die von der Dichtung des Dichtkissens nicht zugepresst werden können

- Undichtheit der Abdichtung des Prüfgerätes zur Rohrwand sowie der Prüfausrüstung selbst – Ablagerungen wie Fäkalien, Schotter, usw.

- Prüfvoraussetzungen

In der ÖNorm B2503 ist geregelt unter welchen Voraussetzungen Prüfungen durchgeführt werden dürfen sowie wer Prüfungen durchführen darf. Dies steht in Zusammenhang mit der hoheitlichen Rückführbarkeit bis auf Bundesebene.

Die Ministeriumsebene kontrolliert akkreditierte Prüfstellen, welche selbst prüfen oder alternative Prüffirmen und Prüfer überprüfen. Das Selbe funktioniert im Bereich der Messgeräte, welche eine Rückführbarkeit auf nationale Normale / Ebene erfahren.

Weiters ist ein Kanaldichtheitsprüferkurs für die physische Person (Prüfer/in) mit abschließender Prüfung erforderlich.

Auszug Prüfvoraussetzungen

Allgemeines:

Für die Dichtheitsprüfungen gemäß dieser ÖNORM ist eine gemäß ÖVE/ÖNORM EN ISO/IEC 17025 akkreditierte Prüf- und Inspektionsstelle für Dichtheitsprüfungen, deren Akkreditierung den Inhalt dieser ÖNORM abdeckt, berechtigt.

Darüber hinaus dürfen Dichtheitsprüfungen gemäß dieser ÖNORM auch von unabhängigen Prüffirmen oder Organisationen (z.B. Körperschaften öffentlichen Rechts) durchgeführt werden, für die die folgenden Anforderungen gelten:

— Die Dichtheitsprüfungen vor Ort gemäß 7.5 sind durch Prüfer (physische Personen), die über eine praktische und theoretische Fachausbildung (z.B. VÖEB/ÖWAV-Kurs) verfügen, durchzuführen. Die Prüfer haben alle 24 Monate ohne Übergangsfrist das positive Ergebnis einer Vergleichs- und Eignungsprüfung nachzuweisen

— Alle verwendeten Messmittel müssen geeicht und kalibriert sein.

— Für die Dichtheitsprüfungen sind rückführbare Messmittel im Sinne des MEG einzusetzen.

Diese Messmittel müssen jährlich kalibriert werden.

Die gesetzliche Nacheichfrist der Messgeräte ist einzuhalten.

Ist aus der Kalibrierung ersichtlich, dass sich ein geeichtes Messgerät außerhalb der Verkehrsfehlergrenze befindet, so ist dieses Messgerät zu justieren und reparieren und anschließend der gesetzlichen Eichung zuzuführen oder das Messgerät ist auszuscheiden.

Diese Messmittel sind gemeinsam mit der dazugehörenden Prüfausrüstung jährlich ohne Übergangsfrist einer Vergleichs- und Eignungsprüfung gemäß 7.4.2 zu unterziehen.

Vergleichs- und Eignungsprüfung

Die Vergleichs- und Eignungsprüfung, bestehend aus den Kontrollen gemäß 7.4.2.1, den Prüfungen gemäß 7.4.2.2 sowie der Ausstellung der Überprüfungsberichte gemäß 7.4.2.3, darf nur von einer für diese ÖNORM gemäß ÖVE/ÖNORM EN ISO/IEC 17020 und ÖVE/ÖNORM EN ISO/IEC 17025 akkreditierten Prüf- und Inspektionsstelle durchgeführt werden.

Kontrolle der Prüfausrüstung

Die Kontrollen der Prüfausrüstung müssen Folgendes beinhalten:

- a) Kontrolle auf Vollständigkeit der erforderlichen Prüfausrüstung für die unter 7.4.2.2 angeführten, jeweils zutreffenden Prüfungen, auch hinsichtlich des Aufliegens der erforderlichen Normen in der aktuellen Ausgabe, zumindest der vorliegenden ÖNORM, der ÖNORM EN 1610, ÖVE/ÖNORM EN ISO/IEC 17025 und ÖWAV RB 32 sowie, je nach gewünschter Prüfung, der ÖNORM EN 805, ÖNORM EN 1091 und ÖNORM EN 1671;

- b) Kontrolle der Kalibrierscheine sowie der erforderlichen Eichscheine für alle verwendeten Messmittel, die zur Prüfung gemäß dieser ÖNORM eingesetzt werden;

- c) Kontrolle für die Sicherstellung der Vertraulichkeit gemäß ÖVE/ÖNORM EN ISO/IEC 17025:2007, Abschnitte 4.1.5 c) und d) („Schriftliche Vereinbarung der physischen Person (Prüfer) mit der Prüffirma“);

- d) Kontrolle des Vorhandenseins der Rettungsausrüstung bestehend aus: Erste-Hilfe-Koffer nach ÖNORM Z 1020, Dreibein mit Bergewinde für Personen und Sicherheitsgeschirr;

- e) Kontrolle des Vorhandenseins eines Gaswarngerätes (mit EX-OX-TOX-TOX-4-Kanal-Funktionen, d. h. mit CH4-, O2-, CO2-, H2S-Sensoren) gemäß ÖWAV Regelblatt 32 sowie eines dafür gültigen Wartungsberichtes oder Kalibrierscheines (d. h. nicht älter als 12 Monate). Für die Funktionsfähigkeit des Gaswarngerätes hat der Anwender die Herstellerangaben einzuhalten;

- f) Kontrolle der Funktionsfähigkeit der installierten Sicherheitseinrichtung, die gegen Zerstörung des Prüfobjektes wirkt;

- g) Kontrolle des Vorhandenseins eines nicht zugriffsfähigen GPS (Global Positioning System), integriert im kalibrierten/geeichten Druckmessgerät.

Prüfungen für die Vergleichs- und Eignungsprüfung

Der Prüfer (die physische Person) hat alle 24 Monate unter Aufsicht der für Vergleichs- und Eignungsprüfungen akkreditierten Prüf- und Inspektionsstelle mit obiger Prüfausrüstung Prüfungen gemäß 7.4.2.2.1 a) und b) und 7.4.2.2.2 a) bis d) durchzuführen. Die bei den Prüfungen vom Prüfer zu erstellenden Prüfberichte sind von der akkreditierten Prüf- und Inspektionsstelle auf Vollständigkeit und Reproduzierbarkeit zu überprüfen. Ebenso sind sämtliche Messwerte und Zeitdaten, die von der verwendeten Messeinrichtung auf das Prüfprotokoll übertragen wurden, zu überprüfen. Ein nachträglicher Zugriff auf diese Messwerte und Zeitdaten darf nicht möglich sein.

Zusätzlich zu den in der ÖVE/ÖNORM EN ISO/IEC 17025:2007, Abschnitt 5.10 geforderten Angaben muss der Prüfbericht folgende Punkte enthalten:

- a) Aufzeichnungen der Messwertdaten für alle Prüfungen, dargestellt in Form eines Druck-Zeit-Diagramms. Die Druckwerte sind auf der lotrechten Achse und die Zeitwerte sind auf der waagrechten Achse (kontinuierlich und elektronisch) aufzuzeichnen;

- b) Angaben über die an der Prüfung beteiligten Personen (inklusive der 2. Person, die zur Sicherung vorgeschrieben ist);

- c) Messmittelstandort/Prüfortbestimmung von einem nicht zugrifffähigen GPS (Global Positioning System), integriert im kalibrierten/geeichten Druckmessgerät, in Grad und Minuten und der Zeit (UTC = Universal Coordinated Time), automatisch übernommen;

- d) Atmosphärendruck bei Prüfbeginn und Prüfende;

- e) Prüfdruck bei Prüfbeginn und Prüfende;

- f) alle Angaben, die für eine Wiederholung der Prüfung erforderlich sind, um eine exakte Reproduzierbarkeit sicherzustellen;

- g) Aufzeichnungen über visuelle Schäden;

- h) Dokumentation vom Prüfer im Prüfbericht, ob das geprüfte Objekt gemäß dieser ÖNORM „dicht” oder „undicht” ist.

Prüfungen mit Luft

Prüfungen mit Luft, die im Rahmen der Vergleichs- und Eignungsprüfung durchgeführt werden:

- a) Überwachungsprüfung (Test der Prüfausrüstung auf Dichtheit) an einer Kanalstrecke mit maximal 5 m Länge und einem maximalen Durchmesser von DN 150, mit 500 mbar Überdruck, einer Prüfzeit von 30 Minuten und mit einem zulässigen Druckabfall von 5 mbar;

- b) vier Rohrleitungsprüfungen gemäß 7.5.2.1 an Prüfstrecken von DN 50 bis maximal DN 2500 (Eiprofil, Kreisprofil, Sonderprofil); je nach angestrebter Prüfbefugnis; bezogen auf den Rohrquerschnitt;

- c) gegebenenfalls eine Unterdruckprüfung mit einer Messmittelgenauigkeit von ±0,5 mbar gemäß 7.5.3.

Prüfungen mit Wasser

Prüfungen mit Wasser, die im Rahmen der Vergleichs- und Eignungsprüfungen durchgeführt werden:

- a) Schachtprüfung gemäß 7.5.4;

- b) Behälterprüfung gemäß 7.5.5;

- c) Rohrleitungsprüfung bis 50 kPa gemäß 7.5.2.2;

- d) visuelle Infiltrationsprüfung gemäß 7.5.1;

- e) Zusätzlich darf eine Druck- bzw. Pumpleitungsprüfung gemäß ÖNORM EN 805 mit einer Messmittelgenauigkeit von ± 1 kPa gemäß 7.5.3 mit bis zu 1600 kPa (16 bar) am tiefsten Punkt der Rohrleitung vorgenommen werden. Drücke über 1600 kPa werden mit dieser Vergleichs- und Eignungsprüfung nicht abgedeckt.

Überprüfungsberichte der akkreditierten Prüf- und Inspektionsstelle

Die von der gemäß ÖVE/ÖNORM EN ISO/IEC 17020 und ÖVE/ÖNORM EN ISO/IEC 17025 akkreditierten Prüf- und Inspektionsstelle ausgestellten Überprüfungsberichte haben alle Angaben gemäß ÖVE/ÖNORM EN ISO/IEC 17020:2004, Abschnitt 13 (Inspektionsbericht) über die positiv abgeschlossenen Prüfungen der Vergleichs- und Eignungsprüfung zu enthalten.

- a) Prüfbescheinigung für den Prüfer (physische Person), gültig für 24 Monate nach durchgeführter Prüfung;

- b) Inspektionsbericht für die Prüffirma über sämtliche Messmittel und die Prüfausrüstung, gültig für 12 Monate nach durchgeführter Prüfung.

Sämtliche Prüfungen dieser Vergleichs- und Eignungsprüfung müssen von der akkreditierten Prüf- und Inspektionsstelle nachvollziehbar dokumentiert werden.

5 Grundlagen zur Dichtheitsprüfung

Geräte zur Kanaldruckprüfung – Übersicht – Bestandteile der Prüfausrüstung

- Messgeräte, Transportmittel und Werkzeuge

- Sicherheits- Bergeausrüstung, Gaswarngerät, Leiter, Kanaldeckelöffnungsausrüstung sowie Absperreinrichtungen

- Verdichter/ Kompressor für die Drucklufterzeugung, Wassertank – Pumpe

- Messanlage für die Kanaldruckprüfung

- Labtop/ PC und Drucker zur Ausgabe des Messergebnisses

- Prüf-/ Dichtkissen (Rohrverschlüsse)

- Schläuche und Anschlüsse (Füllschläuche für Dichtkissen und Druckaufbau)

- Überdruck-/ Sicherheitsventile (zur Sicherung der Dichtkissen sowie des Bauwerkes)

Auflistung der benötigten Ausrüstung für Druckprüfungen

Dichtkissen DK, je nach Einsatzbereich von der Prüffirma angeschafft.

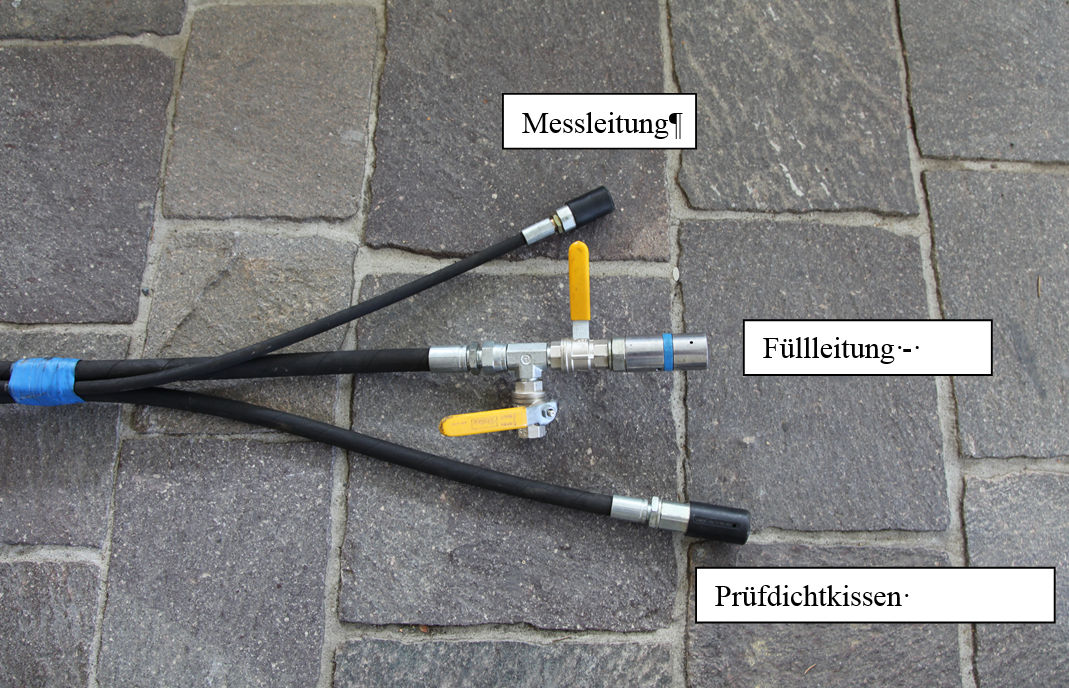

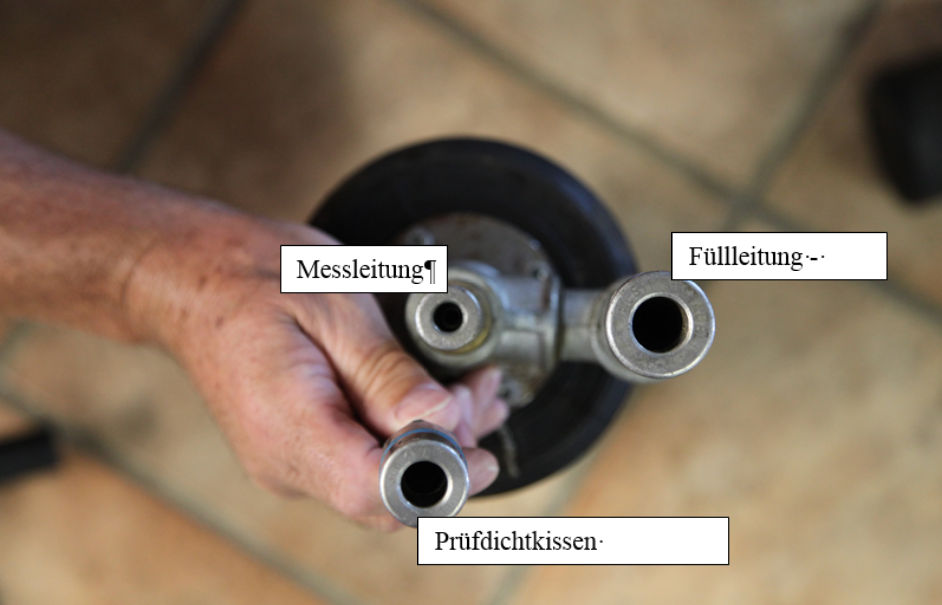

Prüfdichtkissen PDK mit 3 unterschiedlich großen Anschüssen um ein Verwechseln zwischen Füllleitung, Dichtkissen (Befüllung) & Messleitung auszuschließen.

· Füllleitung – Kanal ID 11 mm bzw. mit ¾“ Gewinde- Anschluss

· Prüfdichtkissen (Befüllung) ID 8 mm bzw. mit ½“ Gewinde- Anschluss

· Messleitung ID 4 mm bzw. mit ¼“ Gewinde- Anschluss

Prüfdichtkissen PDK:

Bild 8 Bild 9

Bild 9 Auch zur Fehlervermeidung (keine Verwechslungsgefahr): 3 unterschiedlich große Anschlüsse

Auch zur Fehlervermeidung (keine Verwechslungsgefahr): 3 unterschiedlich große Anschlüsse

Flexibles Innenleben, wichtig für den Einbau in schwer zugängliche Bauwerke

Flexibles Innenleben, wichtig für den Einbau in schwer zugängliche Bauwerke

Die kurzen durchsichtigen Schlauchenden der Messleitung sind sichtbar. 2 Gründe: verhindert größtmöglich das Eindringen von Wasser in die Messleitung sowie ermöglicht die korrekte Druckübermittlung zum Messgerät bzw. schützt den Drucksensor!

Die kurzen durchsichtigen Schlauchenden der Messleitung sind sichtbar. 2 Gründe: verhindert größtmöglich das Eindringen von Wasser in die Messleitung sowie ermöglicht die korrekte Druckübermittlung zum Messgerät bzw. schützt den Drucksensor!

Dichtkissen DK (Rohrverschluss ohne Durchgang)

· Dichtkissen (Befüllung) ID 8 mm bzw. mit ½“ Gewinde- Anschluss

Schläuche – Empfehlung HD-Schläuche aus dem Automotive Bereich

Prüfdichtkissen mit Anschluß – Schläuchen & 2 Stück ½“ Schieber. Länge ca. 7 – 9 Meter! Nicht länger, da ansonsten das Luftvolumen in den Schläuchen das Messergebnis beeinflussen kann!

Prüfdichtkissen mit Anschluß – Schläuchen & 2 Stück ½“ Schieber. Länge ca. 7 – 9 Meter! Nicht länger, da ansonsten das Luftvolumen in den Schläuchen das Messergebnis beeinflussen kann!

Für Prüfdichtkissen; wie schon bei den Anschlüssen

Füllleitung – Kanal DN12 ID 11 mm bzw. mit ¾“ Gewinde- Anschluss

2 Stück ½“ Schieber zum Verriegeln (bis zum Kompressor oder Tank während der Prüfung)

Prüfdichtkissen (Befüllung) DN10, ID 8 mm bzw. mit ½“ Gewinde- Anschluss

Messleitung DN 8 ID 4 mm bzw. mit ¼“ Gewinde- Anschluss

Dichtkissen (Füllleitung) DN10, ID 8 mm bzw. mit ½“ Gewinde- Anschluss

INFO: Im gesamten System verwenden wir nur 3 unterschiedliche Gewindeanschlüsse; ¾“ , ½“ , ¼“ (außen, innen) – somit sind im mitgeführten Sortiment für eventuelle Anpassungen oder Reparaturen immer alle Verbindungsstücke, Reduzierungen usw. vorhanden.

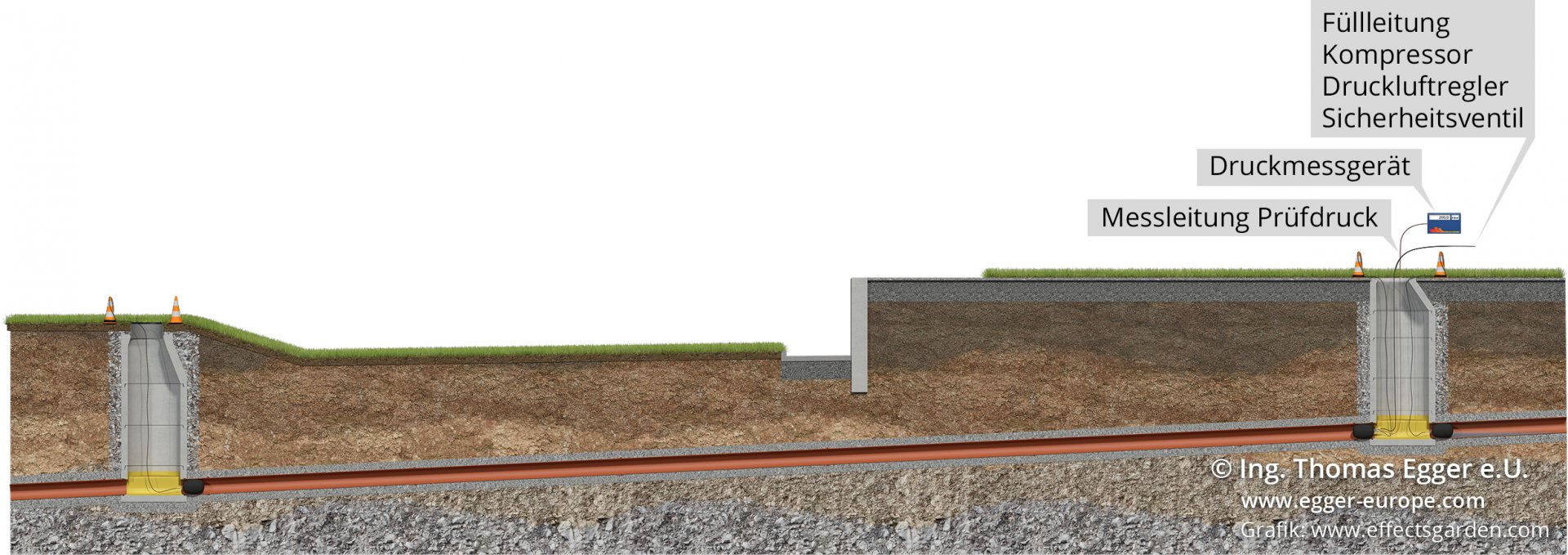

Mobile SYSTEME: Überblick – System – Luftdruckprüfung:

Kompressor sowie die Druckkessel je nach Bedarf und Anforderung der Prüffirma.

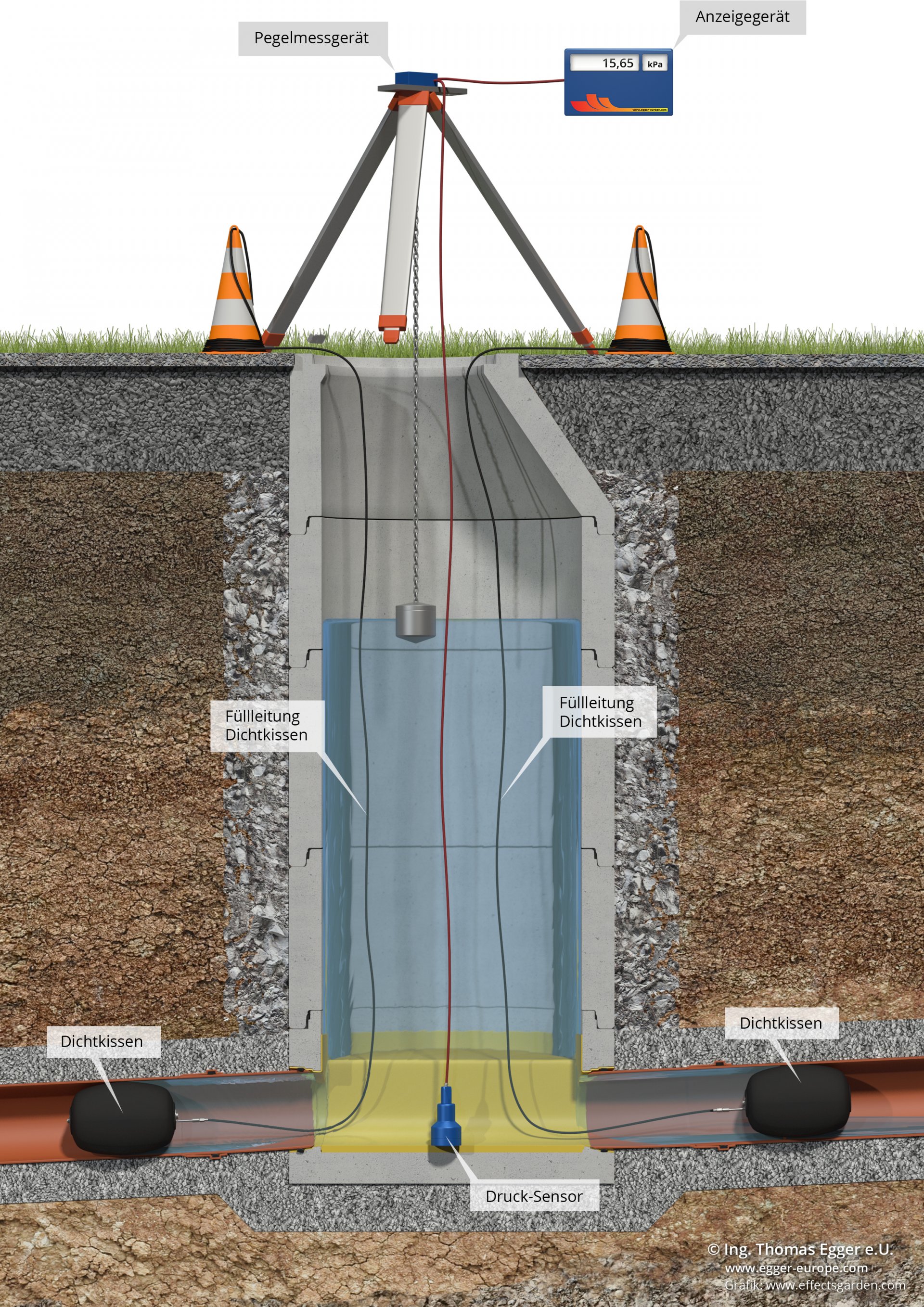

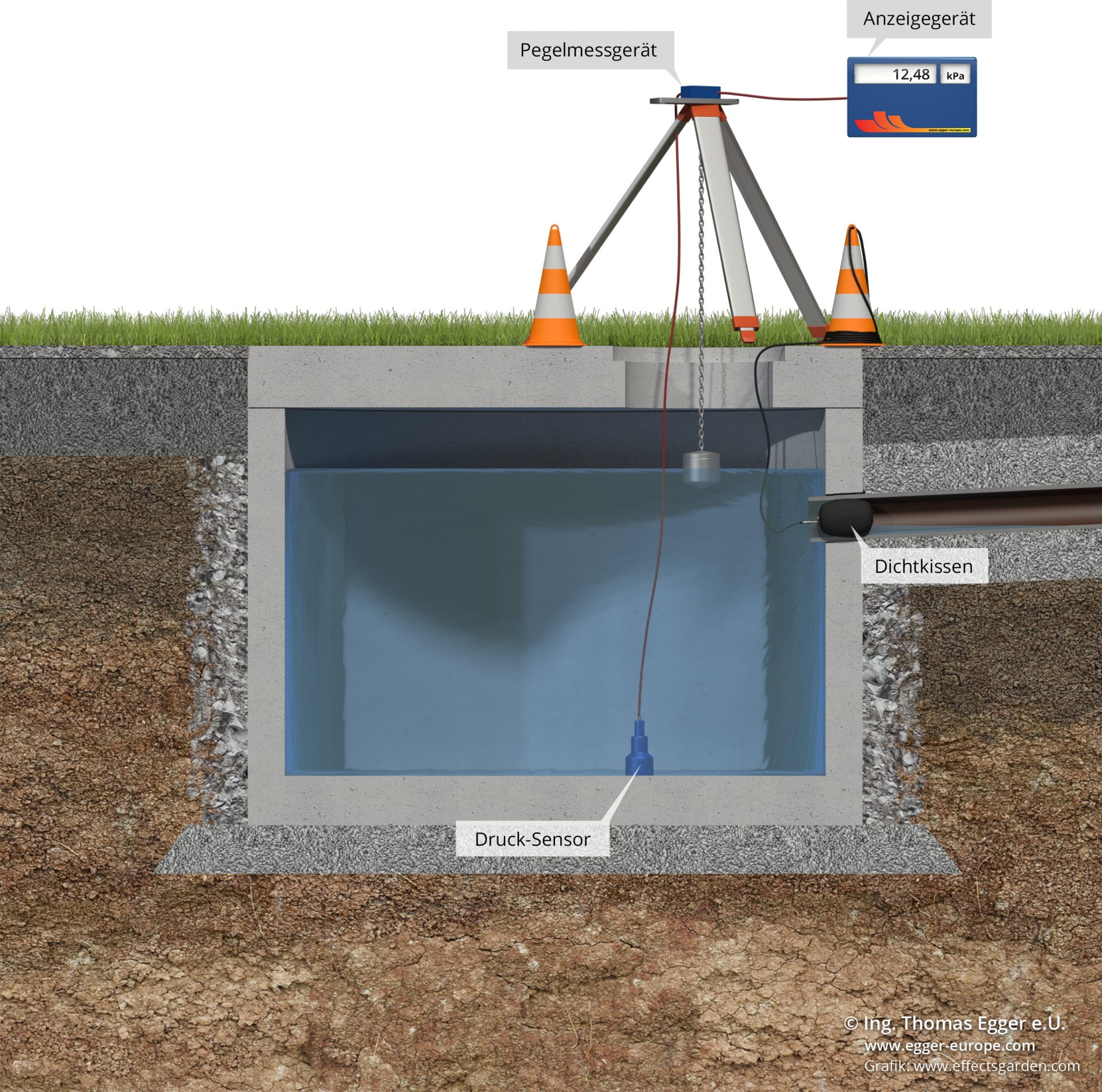

Überblick – System – Behälter- oder Schachtprüfung mit Wasser:

Fix installierte SYSTEME:

Bild 2

Bild 2